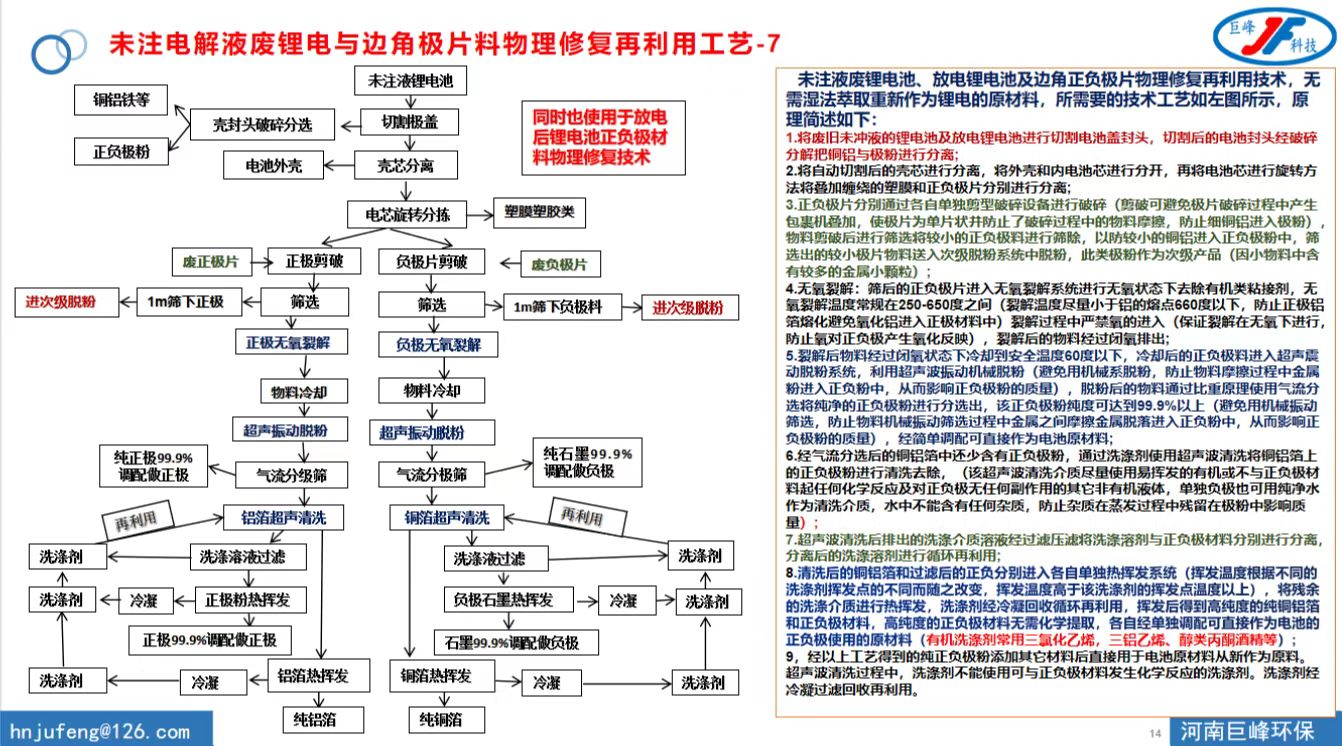

未注液廢鋰電池放電鋰電池及邊角正負極片物理修復再利用技術,無需濕法萃取重新作為鋰電的原材料,所需要的技術工藝如下圖所示,

未注電解液廢鋰電與邊角極片料物理修復再利用工藝原理簡述如下:

1.將廢舊末沖液的理電池及放電鋰電池進行切割電池蓋封頭,切割后的電池封頭經破碎分解把銅鋁與極粉進行分離;

2.將自動切割后的殼芯進行分離,將外殼和內電池芯進行分開,再將電池芯進行旋轉方法將疊加纏繞的塑膜和正負極片分別進行分離;

3.正負極片分別通過各自單獨剪型破碎設備進行破碎(剪破可避免極片破碎過程中產生包裹機疊加,使極片為單片狀并防止了破碎過程中的物料摩擦,防止細鋼鋁進入極粉),物料剪破后進行篩選將較小的正負極料進行篩除,以防較小的銅鋁進入正負極粉中,篩選出的較小極片物科送入次級脫粉系統中脫粉,此類極粉作為次級產品(因小物料中含有較多的金屬小顆粒) ;

4.無氧裂解:篩選后的正負極片進入無氧裂解系統進行無氧狀態下去除有機類粘接劑,無氧裂解溫度常規在250-650度之間(裂解溫度盡量小于鋁的熔點660度以下,防止正極鋁箔熔化避免氧化鋁進入正極材料中)裂解過程中嚴禁氧的進入(保證裂解在無氧下進行,防止氧對正負極產生氧化反應),裂解后的物料經過閉氧排出;

5.裂解后物科經過閉氧狀態下冷卻到安全溫度60度以下,冷卻后的正負極料進入超聲震動脫粉系統,利用超聲波振動機械脫粉(避免用機械系脫粉,防止物料摩擦過程中金屬粉進入正負粉中,從而影響正負極粉的質量),脫粉后的物料通過比重原理使用氣流分選將純凈的正負極粉進行分選出,該正負極粉純度可達到99.9%以上(避免用機械振動分選選,防止物料機械振動篩選過程中屬之問摩擦金屬脫落進入正負粉中,從而影響正負極粉的質量),經簡單調配可直接作為電池原材料:

6.經氣流分選后的鋼鋁箔中還少含有正負極粉,通過洗滌劑使用超聲波清洗將恫鋁箔上的正負極粉進行清洗去除,(該超聲波清洗介質盡量使用易揮發的有機或不與正負極材料起任何化學反應及對正負極無任何副作用的其它非有機液體,單獨負極也可用純凈水作為清洗介質,水中不能含有任何雜質,防止雜質在蒸發過程中殘留在極粉中影響質量)

7.超聲波清洗后排出的洗滌介質溶液經過濾壓濾將洗滌溶劑與正負極材料分別進行分離,分離后的洗滌溶劑進行循環再利用:

8.清洗后的銅鋁箔和過濾后的正負分別進入各自單獨熱揮發系統(揮發溫度根據不同的洗滌劑揮發點的不同而隨之改變,揮發溫度高于該洗滌劑的揮發點溫度以上),將殘余的洗源介質進行熱發,洗滌劑經冷凝回收循環再利用,揮發后得到純度比較高的銅鋁箔和正負極材料,高純度的正負極材料無需化學提取,各自經單獨調配可直接作為電池的正負極使用的原材料(有機洗滌劑常用三氯化乙烯,三鋁乙烯、醇類丙酮酒精等) ;

9,經以上工藝得到的純正負極粉添加其它材料后直接用于電池原材料從新作為原料。超聲波清洗過程中,洗滌劑不能使用可與正負極材料發生化學反應的洗滌劑。洗滌劑經冷凝過濾回收再利用。

版權所有:河南巨峰環保科技有限公司 豫公網安備 41910402000023號

top